海洋ゴミを捨てられないプラスチック工芸品に。唯一無二の樹脂の器『reBirth』

はじめに・ご挨拶 株式会社テクノラボの有志の集まりPlas+tech project(プラステックプロジェクト)。プラスチックの未来について社会に提起できるようなプロダクト開発を技術とデザインの両方の側面で目指したいとの思いから発足しました。 プロダクトのご紹介 ...

https://camp-fire.jp/projects/view/209060

世の中からプラスチックをなくすことを考えるのではなく、海洋ゴミを資源ととらえ樹脂ならではの特性と魅力を活かした製品をつくりたい。

そんな思いから、プラスチックメーカーとして作り方から考え取り組んでいるプロジェクトです。

クラウドファンディングは2020年1月13日まで。あと1週間ほどとなりました。

もし少しでもご興味を持っていただけましたら、下記クラウドファンディングのページを見ていただけたらと思います。

https://camp-fire.jp/projects/view/209060

株式会社テクノラボの有志の集まりPlas+tech project(プラステックプロジェクト)。プラスチックの未来について社会に提起できるようなプロダクト開発を技術とデザインの両方の側面で目指したいとの思いから発足しました。

プロダクトのご紹介

私たちの活動の第一弾として生まれた「reBirth(リバース)」は社会問題になっている海洋ゴミを回収し、それをもとに長く使えるアイテムに変えたらどうだろうというアイデアからスタートしています。

プラスチックは使い捨て製品としても多用されていますが、水や衝撃にほどよく強い。その特徴を活かした繰り返し使えて且つ長く大切にされるような製品へと“再び[re]生まれ変わらせます[birth]”。

プラスチックというと大量生産をイメージしますが、本製品は1つ1つ手作りで作っております。よって偶然集まった海洋ゴミや原料の並べ方や気候、作り手によって違う製品ができあがります。ガラスでも陶器でも石でも金属でもないプラスチックならではの質感が特徴です。

製品のこだわり・特徴

◆一点物のプラスチック製品

プラスチックという素材は金型を使うことで複製に適した素材です。しかしその反面、厳しい基準から外れた製品は“不良品”として扱われてきました。大量生産の時代から変遷しつつある今、安くてみんなが持っている均質的なものよりも個人が大切にする”もの”をつくることが求められていると感じます。

本製品では一点物のプラスチックをテーマに一点一点違った表情が現われるよう“余地”を残した製造方法をとっています。偶然生まれた色、形は唯一の模様であり、複製することはできません。

世界で一つだけのその製品を大切にしてほしいという思いが込められてると共に、プラスチックの固定概念が壊せたらというねらいがあります。

1次成形:プレス機に材料をセットしてプレートを作る

二次成形:プレートを再度温めて器へ

◆技術から生まれたデザイン

本プロダクトは熱プレスという手法をベースに独自の製法で作っています。

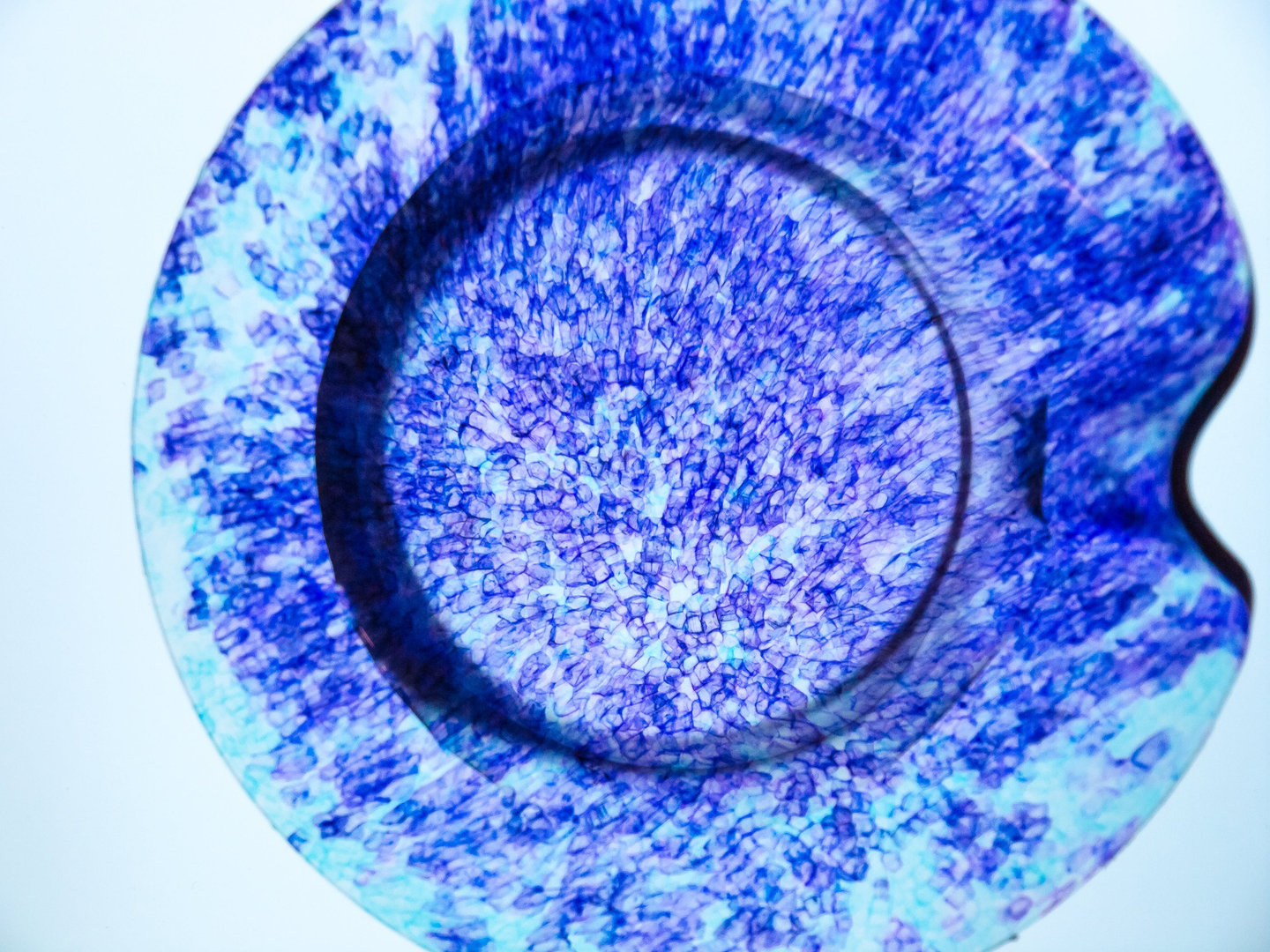

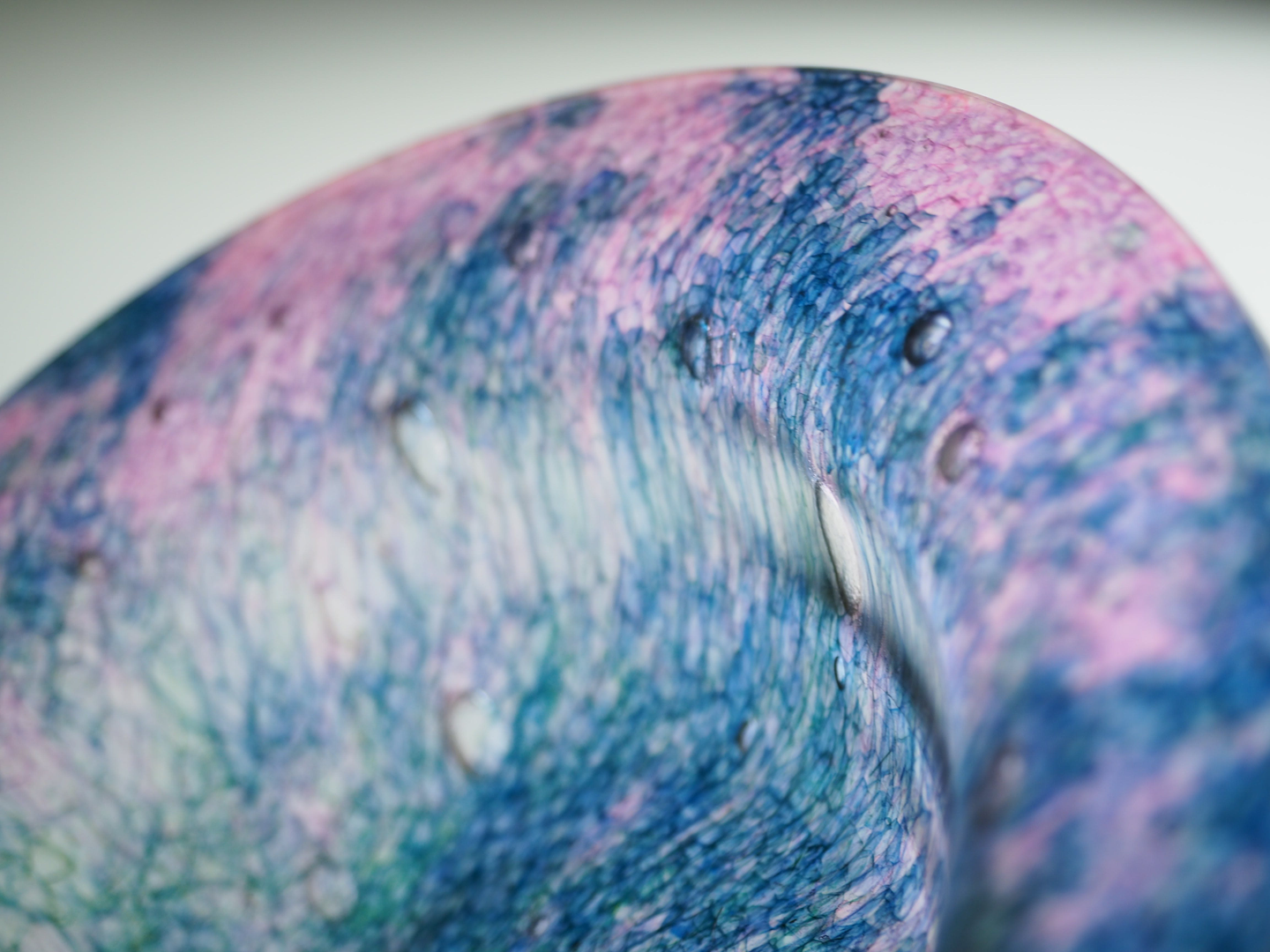

プラスチックはペレットと呼ばれる細かい粒状の原料を熱して作るのですが、その粒が集積している様子が模様になっています。

また二度に分けて成形することで器の形に沿って模様が伸びているのも特徴です。

※画像はバージン材を使ったサンプル品

※画像はバージン材を使ったサンプル品

※画像はreBirthの前身であるバージン材(リサイクル材でない材料)を使ったサンプル品であり、リターンは海洋ゴミを材料とした製品になります(現在技術開発中/出来次第画像をアップします)

◆長く使えるプラスチック製品を目指して

プラスチックは大量に作るととても安い費用で製造することができます。しかし、コストばかりをみて製造していては不要なプロダクトで溢れてしまいます。プラスチックの魅力はコストだけではありません。乱暴に扱っても壊れないし、繰り返し使える耐久性もある。色も自在につけられるし、形も自由です。子供がいる家庭でも割れたりする心配なく美しい器がつかえます。

そこで本プロダクトでは長く使いたくなる飽きのこないプラスチック製品を目指し、特徴を活かした製品をユーザーの意見を取り入れながらデザインしてきました。

インテリアとしてお部屋のアクセントに

※画像はバージン材を使ったサンプル品

果物やお菓子皿としての繰り返し使えます

※画像はバージン材を使ったサンプル品

・・・開発の背景

・普段とは違う成形手法

普段私たちは射出成形という手法でプラスチック製品を作っています。約1年前、海洋ゴミをなにかにリサイクルできないかなぁと話題になったとき「折角なら海洋ゴミを全くの別物に変えるのではなく、再生したことを活かしたい・・・前商品の特徴(=色)がわかる製品にしたいよね」という話になりました。すると、会社の代表が学生時代にプレス成型に携わっていた経験から「プレス成形だと面白い質感が作れるかも!」と言ったことからこの手法の研究が始まりました。

何度も何度も会議を重ねて少しずつ成長してきました。

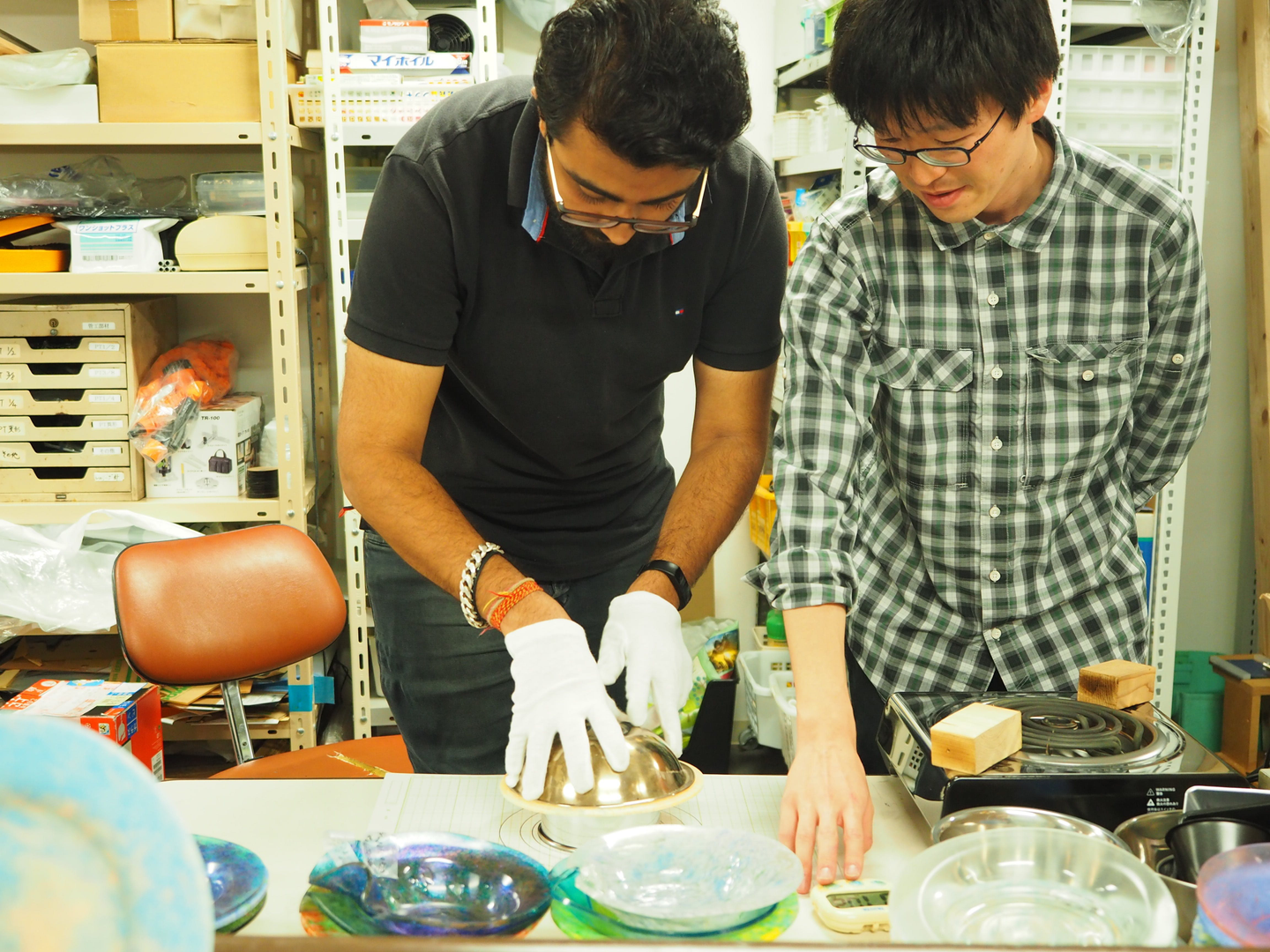

資材調達の担当者に安い機械を探し出してもらい、まず機械を動かすところからのスタート。最初は操作も分からず苦戦しました。

事前の材料余熱や成形温度の実験を繰り返し、なんとかやっと形に・・・

通常、樹脂で器を作るのであれば一度の成形で最終形状にします。しかし、今回は機械だけでなく手加工も加わって初めて製品を完成させたいとの思いがありました。なのであえて二次成形を行い器にしています。

温度が均質にあたらず失敗。悔しい!

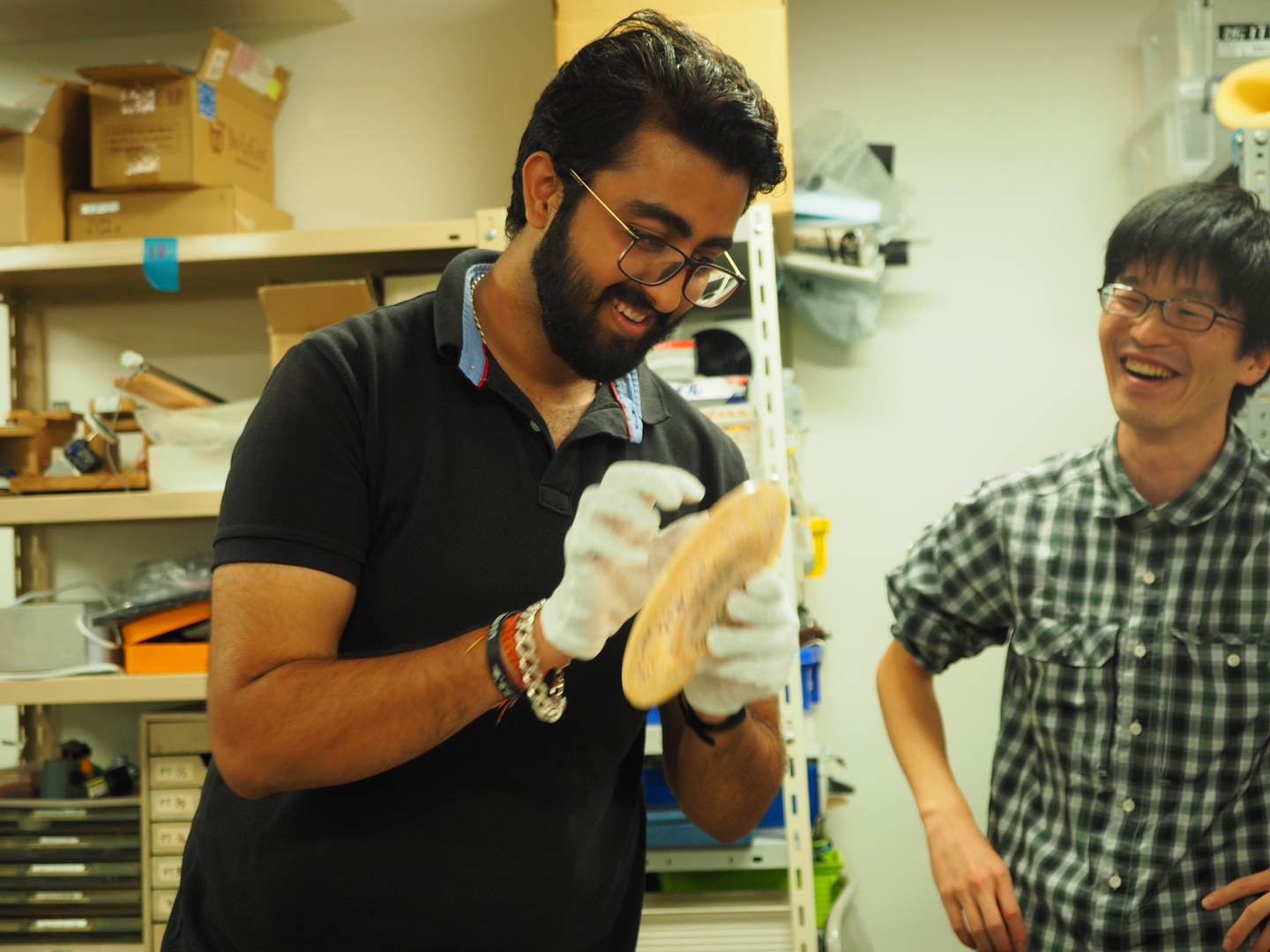

二次加工の工程は誰でもできるプロセスを目指しました。作り手の性格よって微妙に表情が違う器になります。

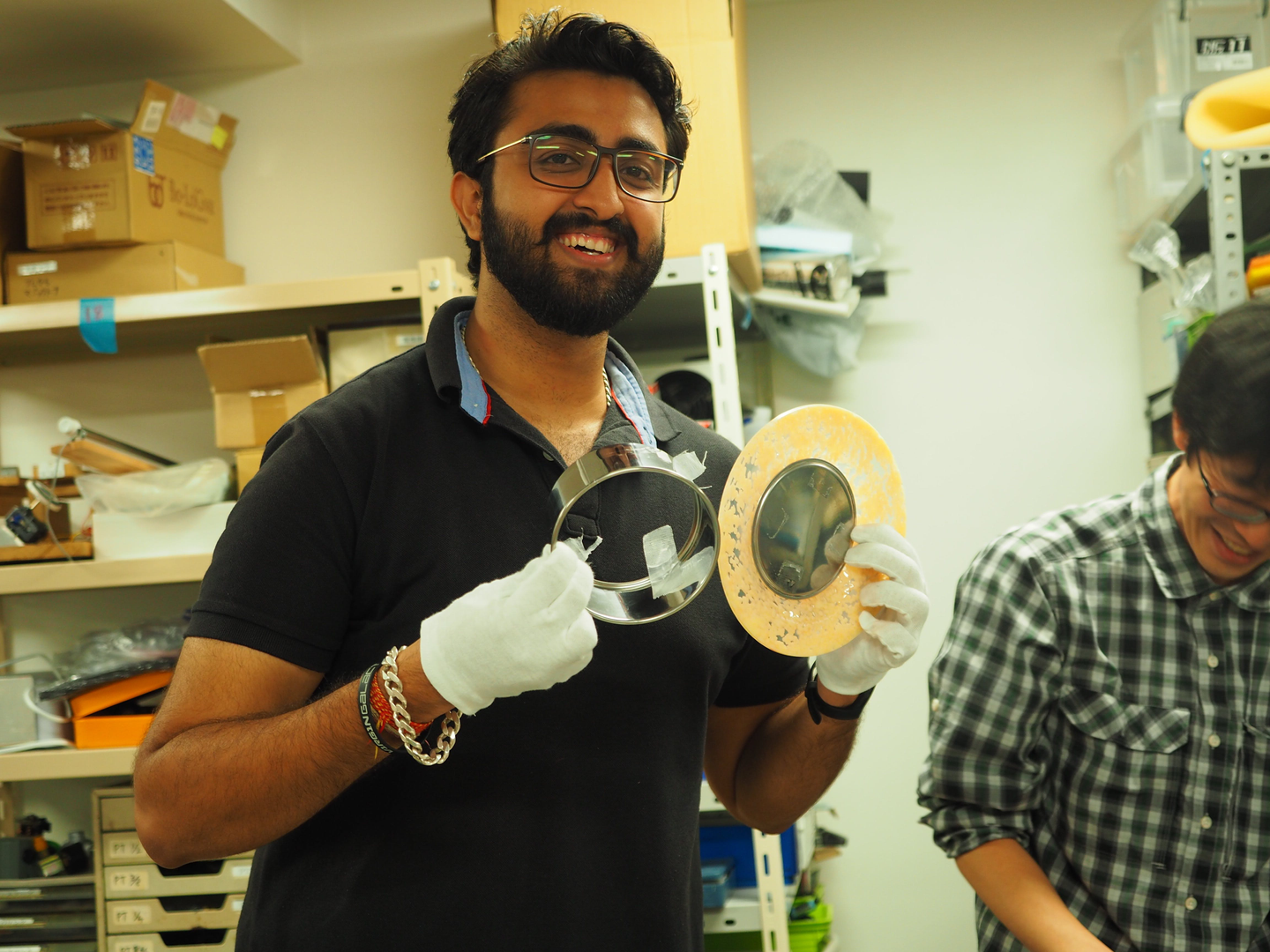

インターン生も挑戦。几帳面な性格がよく表れた繊細なお皿が生まれました。

・蚤の市やクリエイターマーケットに繰り出し、お客さんからのアドバイスをもとにデザイン改善

普段の私たちの仕事は産業機器の開発がメインのため、あまりコンシューマー向けの商品開発をすることはありません。そこで海洋ゴミを使った製品を作る前にバージン材(リサイクル材料でない材料のこと)を使った試作品を作って積極的にイベント出展しユーザーからのアドバイスを聞く活動を行いました。

普段企業向けの展示会に出展することはあっても蚤の市やクリエイターマーケットに出店するのは初めて・・・休日を楽しむ街の人々が足をとめてくれるかドキドキしました。

reBirthの前身であるバージン材料を使った製品でマーケットリサーチを実施

1日出店をしても足を止めてすらもらえなかったり、精度が低いなどの厳しい声を頂いたりもしましたが、「欲しい!」と声をかけてもらった経験が活動の励みになりました。

そういった出店を繰り返す中で「もっとこのサイズの方があったら使いやすいのにな」「果物皿として部屋が華やかになるデザインにしてほしい」「子供がいるので割れない器で好みのデザインが選べるのは嬉しい」などのたくさんの声をもとに少しずつ改善しながら前進してきました。

屋外出展。夕方寒かったけど、足を止め声をかけてくれる人の「きれい」との言葉で心が温かくなりました。

みなさまからのクラファンのご支援が活動資金となります。どうぞよろしくお願いします。