実はモノづくり業界未経験の人が大半!キャディの中途入社メンバー

キャディは製造業の受発注プラットフォーム「CADDi」を提供する創業1年半弱のスタートアップ。ミッションに「モノづくり産業のポテンシャルを解放する」ということをうたってる“モノづくり産業”ドメインではあるものの、自社で工場を持っていない、いわゆるファブレス企業で、自社開発のシステムを提供するIT企業でもあります。

ですから、実はキャディに中途でジョインするメンバーの半分以上は、製造業やモノづくりとは全く無縁の業界からの転職なんです。

例えば、銀行や大手広告代理店、Webマーケ支援、新聞社、人材会社、農業、などなど。

入社時点でモノづくりの現場についてはほとんど知らない、という人も多く、百聞は一見に如かずということで、キャディでは提携先であるパートナーの町工場さんに定期的に訪問させていただき、実際に現場での研修を行なっています。

先日行われたその現場研修の模様を簡単にお伝えします!

いざパートナ工場へ!きれい!!大きい!!!

場所はキャディの提携パートナー加工会社の1つである、株式会社二ノ宮製作所さんです!

(研修の受け入れ、誠にありがとうございます!)

今回は実際に何か作ってみよう!ということで、当社パートナー営業の熱い要望により、板金で名刺入れのケースを作ることに。

(これが二宮製作所さんであらかじめ用意してくださった見本品。綺麗。これを作ります)

まずは名刺入れのプログラミングから。

専用のソフトを使って長さやサイズ、曲げ(どこを曲げるか)、切断など細い指定を加えながら展開図を作っていきます。

(町工場の現場の方に手ほどきを受けながら、必死に学びます。)

いざ、モノづくりの現場へ!

設計図が完成したら、いよいよ製作に入ります。場所を変えて、隣接の工場へ。

(実際の工場を目の当たりにして少し緊張気味のメンバー)

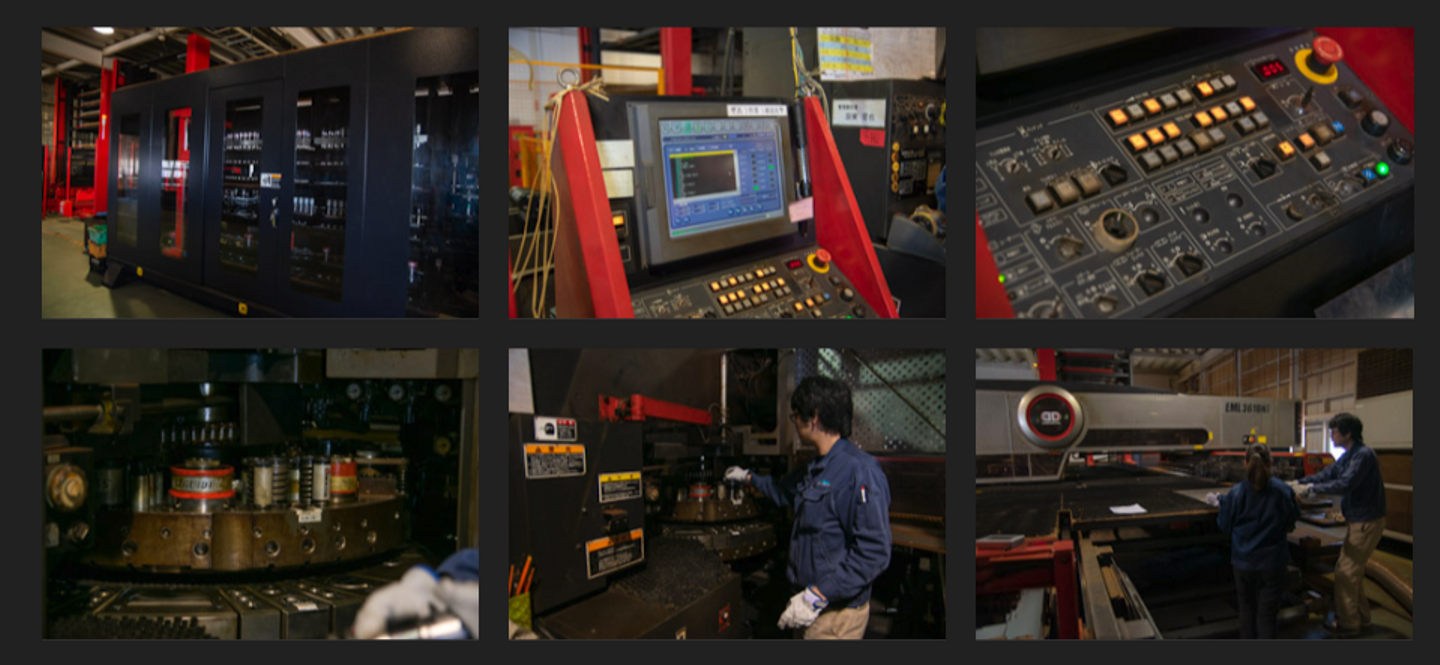

工場の中には、たくさんの機械がところ狭しと並んでいます。

(もっとも一般的な板金加工機械タレットパンチプレス、通称"タレパン"を触らせてもらいました)

このタレパンで、板状になった金属を切り抜く作業から始めます。

まずは金属板をセット。これが意外と重い…。

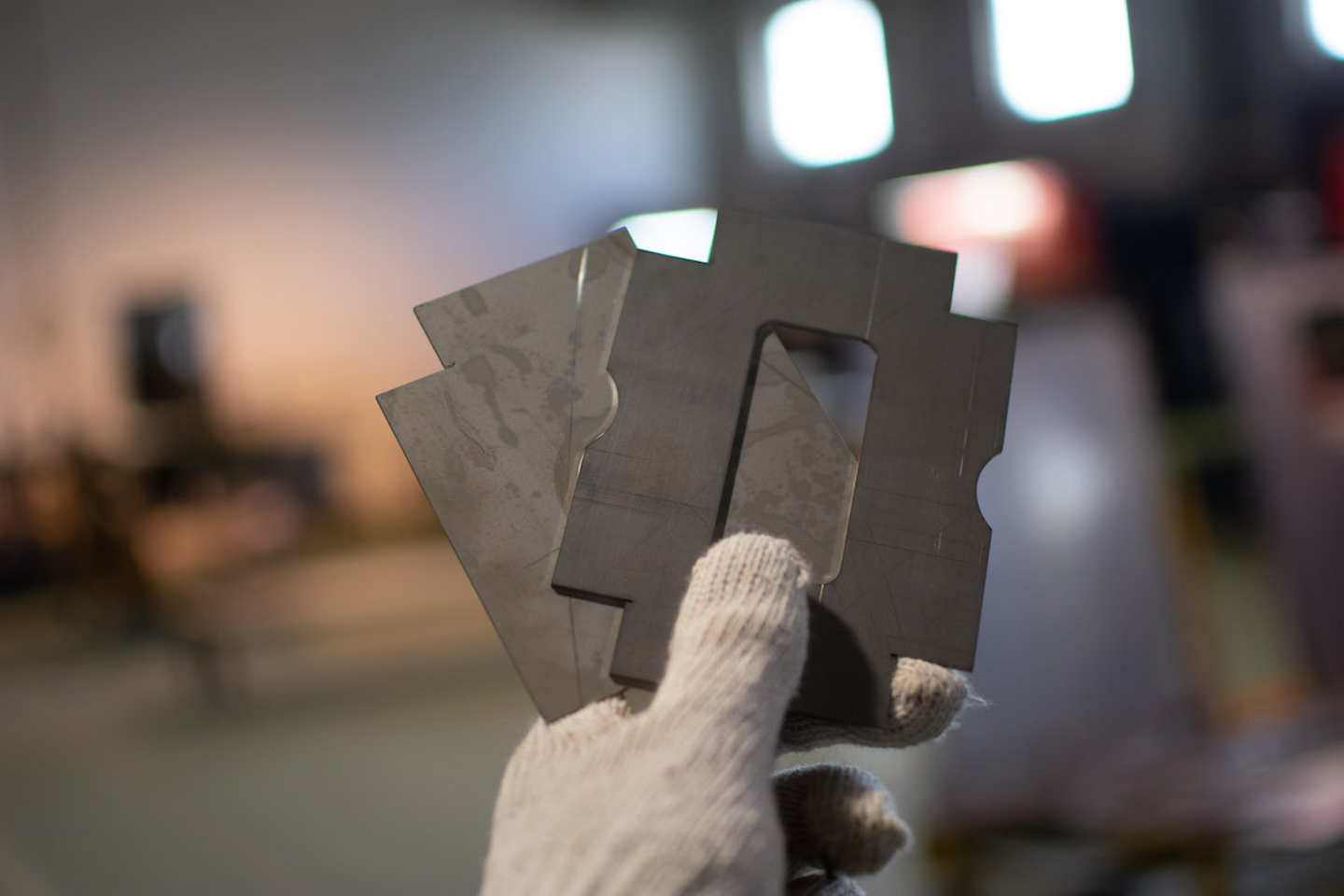

バンバンバン!という大きな音で、あっという間に切り抜かれました!

(切り抜かれた製品は、落ちないように”ジョイント”と呼ばれる、小さなつなぎ目がついています)

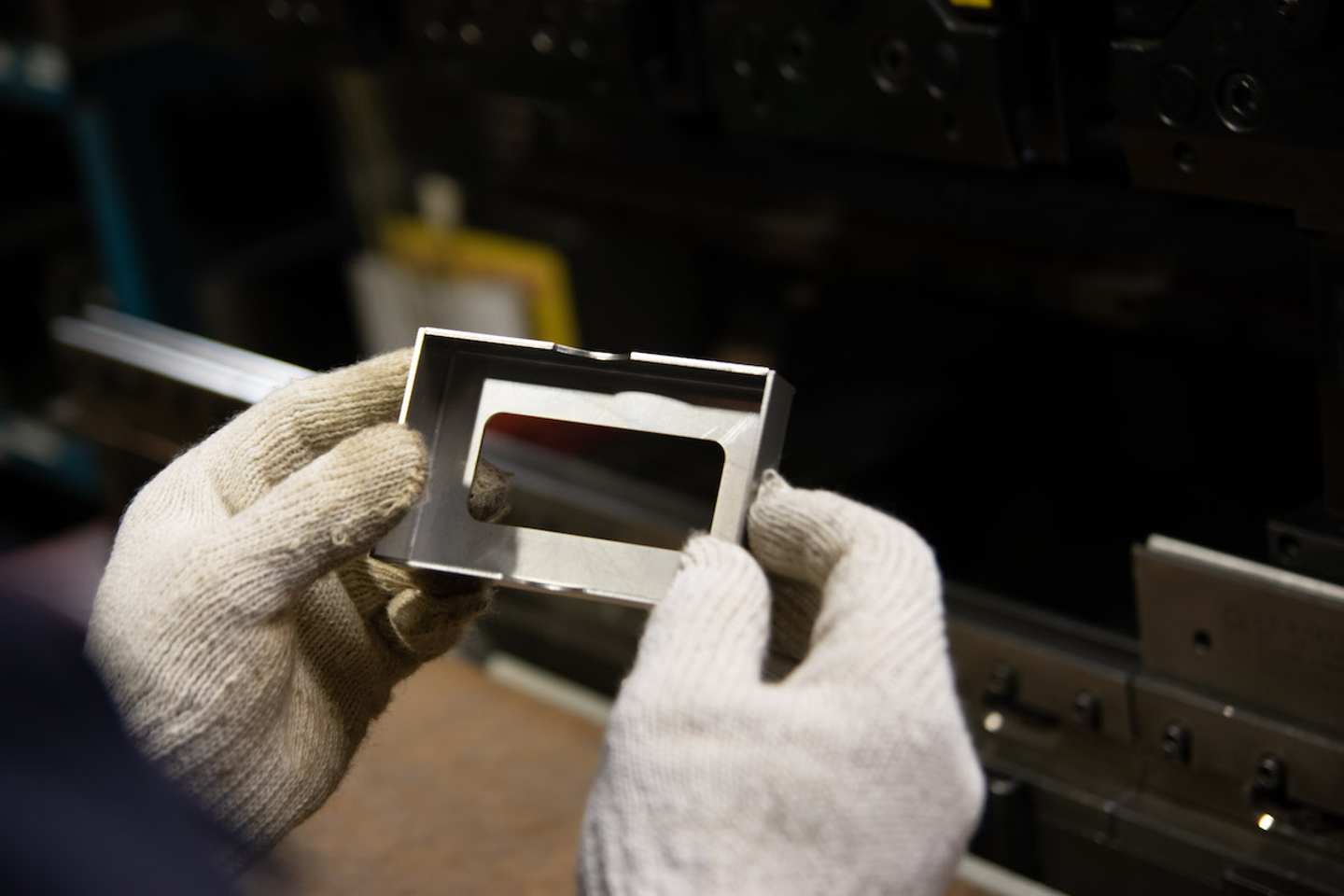

ここから、今度は「曲げ」という工程に入っていきます。

ベンダーという機械で局所的に圧力をかけ、一気に曲げます。

(4箇所曲げて、こんな感じに。楽しい)

この状態でかなり完成に近いものの、今度は曲げたところの角と端面をくっつける「溶接」という工程に。

(恰好だけは(?)バッチリキマってます)

溶接している光は直接見ると、目が焼けるそうなのでマスク必須(怖い…)。

ちょっとずつ進めますが、なかなかくっつきません!本当に難しい…!

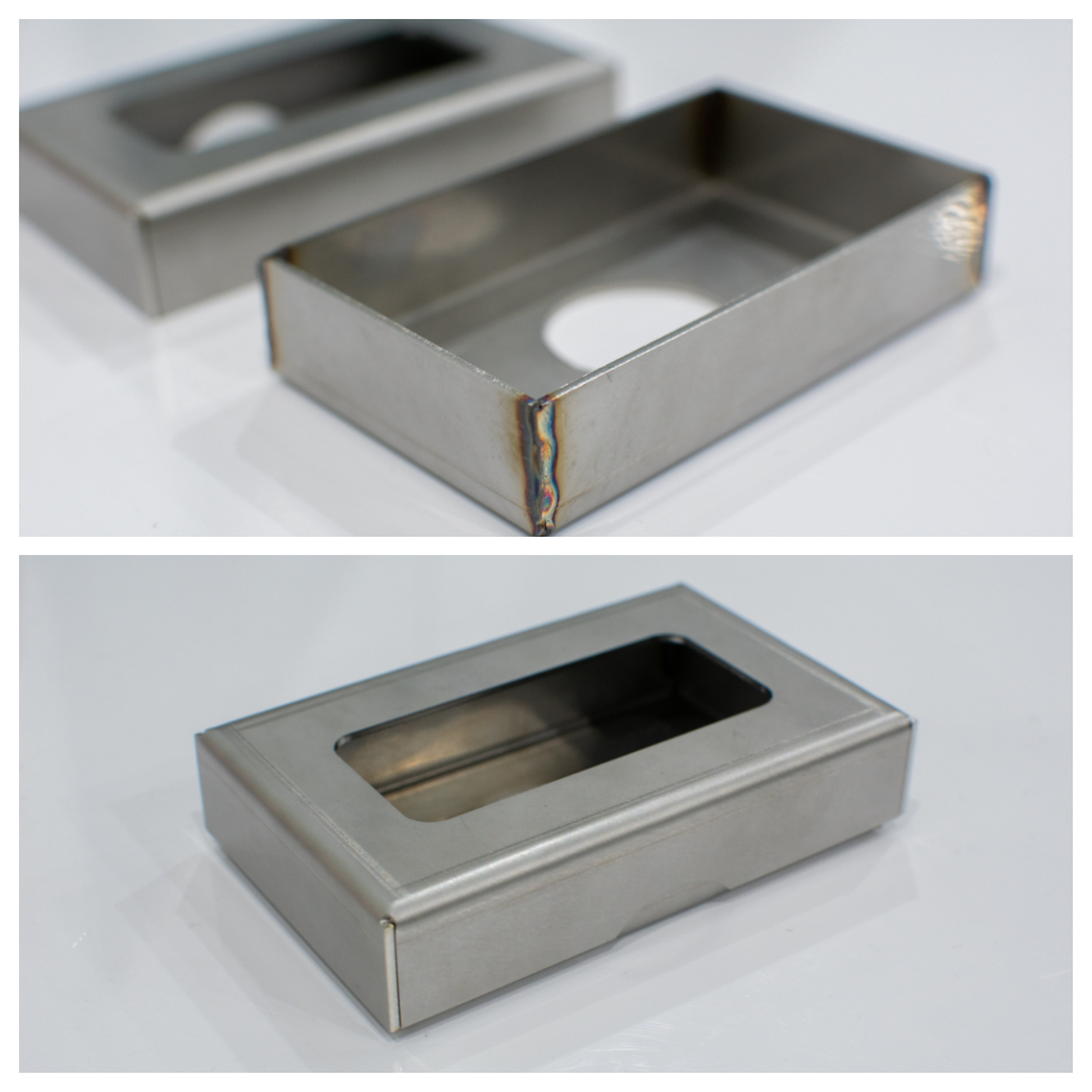

何とか出来上がったのがこちら。

溶接のあと、焼け取りという焦げをとる作業をしていないので、すみっこが変色していますが、作ったメンバーは大満足。ここまでくるまで、本当に時間がかかりました。

でも無事、おおよそ見本通りの名刺ケースが完成しました!

技術の凄さを改めて実感

基礎の基礎を体験させて頂いただけなのに、大変だったという感想が一番強かったよう。でも実際に本だけで見ていた機械に触れ、現場の方々が作業している姿を見ることで、製作過程がイメージしやすくなりました!

キャディはこのように、「現場の声」や「実地での経験」を大切にしています。

モノづくり未経験でも大丈夫なので、興味ある方はぜひエントリーを★

/assets/images/3150521/original/3aab15be-8fa5-4da9-95bc-2fe867a2329e?1539304809)

/assets/images/3150521/original/3aab15be-8fa5-4da9-95bc-2fe867a2329e?1539304809)

/assets/images/3150521/original/3aab15be-8fa5-4da9-95bc-2fe867a2329e?1539304809)

/assets/images/3428779/original/3aab15be-8fa5-4da9-95bc-2fe867a2329e?1548649902)