今回PoC(実証実験)を実施したのは、冷凍食品の卸売業(BtoB)をメインとした冷蔵倉庫のお客様、庫内温度は5℃です。弊社のΑMRが稼働できる温度帯は、摂氏5℃~40℃となっておりますが、冷蔵倉庫への導入実績はまだ無い状態。シリウスAMRの新たな可能性を実証する意味でも大変有意義なPoCとなりました。

~PoCを通し実証できたこと~

1.低温度帯でのバッテリー消耗時間

シリウスAMRのバッテリーにはリチウム電池を採用しております。リチウムイオン電池を使用するPCや携帯バッテリー同様、低温環境下での電池消耗スピードは常温に比べ消耗が激しいことが分かりました。常温倉庫における弊社ΑΜRの最長連続稼働時間は、Flex Swiftで8時間です。(充電時間は4時間です。)

確実な数値に関しては検証前となりますが、通常に比べ約15%稼働時間が短くなることが確認できました(※実測値ではありません)。AMRの稼働中に予備バッテリーの充電を行っていれば問題なくフル充電されたバッテリーへ交換し、AMRの稼働を止めることなく作業を続けることが可能ですが、消耗スピードが通常と異なることは事前に考慮しておく必要があります。バッテリー本体の充電時間は温度帯に影響されませんので、AMRの稼働時間だけ考慮が必要となります。

2.冷凍(冷蔵)商品のバーコード読取

冷凍品には霜が、冷蔵品には水滴が商品につくことが多く、通常の商品よりもスキャナーでのバーコード読取がしにくい傾向にあることが分かりました。霜や水滴がついていても問題なくスキャンできる商品が殆どでしたが、商品によってはやはり何度スキャンしても読取が難しいものがあり、霜や水滴を手で拭う作業者さんの姿が確認できました。

商品のバーコード読取ができない場合、弊社のAMRではバーコードを備え付けの端末上から手入力で登録することができます。

AΜRに取り付けられたタブレット上では、商品名やJΑNに加え商品画像も表示させることができますので、万が一バーコードの読取ができなかった場合でも取り間違えることなく商品をピックすることが可能です。

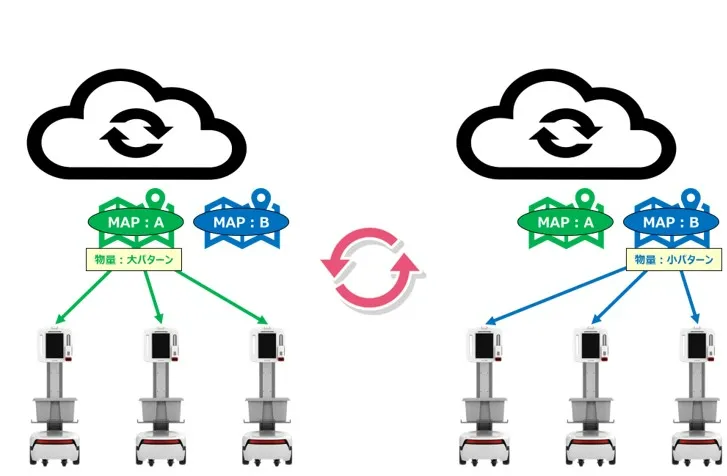

3.複数レイアウト(マップ)への対応

今回の実証先では、当日出荷する商品は全てその日に冷凍倉庫(別階)から冷蔵倉庫へ移し、その後ピッキングをしていました。そのため、出荷量はもちろん、商品を格納するロケーションも格納数も日々異なります。出荷量に応じてピッキングの作業場の大きさが異なるため、1つの作業場に対し、「物量大」「物量小」といった具合にマップをパターン化し定義する必要性が出てきました。こうした現場では以下の手順での運用が考えられます。

①パターン分けによるマップの作成(事前作成)

②物量に応じたマップの選択

③選択したマップ通りの走行環境準備

※今回の現場では30分ほどで棚レイアウトの配置は完了しました。

弊社AMRの特徴として、倉庫のマップをクラウド上に保存しています。AMRは今から作業するマップを都度クラウド上からダウンロードして走行するため、1ロボットにつき1作業場(マップ)といった縛りがありません。出荷量が多い日と少ない日でマップを2つ作成し、その日の物量に応じて都度マップを切り替えることができるのです。

クラウドに登録されている地図を変更するだけで手軽にAMRの移動が出来る!

勿論、大小等でパターン化したマップは忠実に再現してからAMRを稼働させることが前提となります。レイアウトが登録したマップと異なる場合、AMRは自分の位置を把握することができず、自律走行ができなくなります。しかし、これは逆を言えばマップの再現さえできれば複数のパターンにてAMRを動かすことができます。この柔軟性も、弊社が数多くの倉庫から支持を受けている理由の一つです。

また、任意のタイミングでマップの切り替えができますので、繁忙期・閑散期といった粒度でマップをパターン化することもできます。マップだけでなく、弊社のRaaSをご利用いただければ、ロボット台数も柔軟に調整することができます。

今回のPoCを通じ、改めてAMRのメリットを享受頂けるであろうお客様の特徴を以下に記載します。

特徴①:日々の出荷量に合わせピッキング要員を調整する必要があり、作業者数が安定しない。AMRを導入した場合、今までは人が担っていた走行・運搬業務をAMRが代行してくれます。

実際、ピッキング時間の殆どは走行(ロケーションを探す時間、ピッキングしたものを梱包エリアへ運搬する時間)に費やされていると言われており、AMRを導入することで人はピッキング作業のみに集中することができます。AMRの導入によって、物量波動へ対応するため人員調整にかけていた労力をこれまでより削減する効果が期待できるのです。

特徴②:ピッキング後の全数検品に多大な手間と時間を要している。ΑMRを使ってピッキングをする際には、スキャンで商品のバーコードを読み取ってから容器へ商品を投入します。すなわち、ピッキングして商品を投入した時点で検品も同時に完了することができるのです。表示画面の通りに商品をスキャンして容器に投入するだけ、といった簡単操作のため今回のPoCでも誤ピッキングは0件でした。

~最後に~

PoCの結果、事前設定するAMRの停止位置、倉庫の通路幅や棚向きといったレイアウトに対する課題は新たに見えてきたものの、AΜRが低温度帯でも問題なく稼働できること、AMR導入によって現に抱えている課題を解決できることが実証できました。しかし、今後実際に導入していくには、残った課題を更に突き詰めて議論、検証していく必要があります。ΑΜRは簡単に導入できるとイメージされる事が多いのですが、本当に現場に合った意味のある導入をしていただくためにも弊社はPoCのプロセスを最重要視しております。一度のPoCで検証できなかったからと言って全てを白紙にするのではなく、期間延長や再検証など柔軟にご対応いたしますので、興味をお持ちであれば是非一度お声掛けください。

/assets/images/8071830/original/58570735-1ded-4631-aea5-eb5fd6da28f9?1729669674)

/assets/images/8071830/original/58570735-1ded-4631-aea5-eb5fd6da28f9?1729669674)

/assets/images/8071830/original/58570735-1ded-4631-aea5-eb5fd6da28f9?1729669674)