こんにちは!スリーケシステムの岸井です。

そもそも当社は、親会社でメーカーのスリーケ株式会社での業務効率化のために、私岸井が生産管理システムを開発し、そのシステムをサプライチェーンのメーカー様にも展開すべく生まれた会社です。

ものすごい業務効率UPに繋がるシステムですが、工場で実際どのような課題があるのか・それをどう解決するのか、イメージが湧かない方も多いかと思い、今回はなるべくわかりやすく解説できるよう、頑張って書いてみます💪

製造のフローにおける課題

製造は、ざっくり以下のようなフローに分かれています。

①受注

②製造計画の作成

③製造指示

④製造

⑤出荷指示

⑥出荷

では、それぞれのステップでどんな課題があるのか見ていきます!

①受注

まずは顧客からの注文内容を管理する必要があります。ここが正確に管理できていないと、正しい製造計画を立てることができません。

この受注管理が属人化していたり、社内で情報連携できていないケースが、特に中小企業の製造においては多いです。

実際スリーケでも、営業担当者が個別に管理していて、他部署から検索することが難しく、円滑な製造計画策定の妨げになっていました。

②製造計画の策定

③製造指示

受注内容を元に、いつ・何を・どのくらい・何人で製造するのか、細かく計画を立てます。

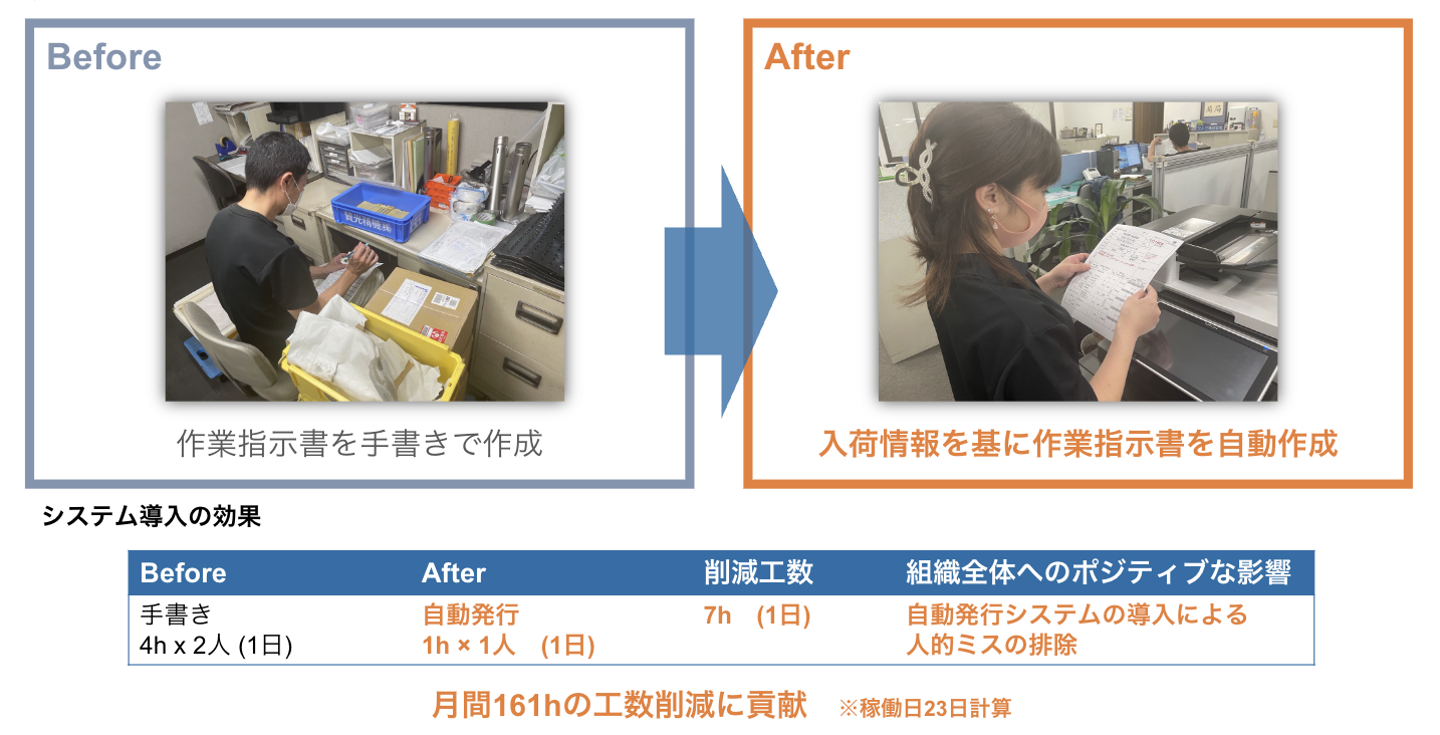

そして、それを現場メンバーが正しく実行できるように指示書に落とし込みます。

しかしこの指示書、全て手書きで作成している会社が多いんです... 膨大な時間がかかる&ヒューマンエラーがどうしても起きてしまいます。

④製造

製造指示書に基づいて作業を進めていきますが、きちんと計画通りに進んでいるか、進捗や実績を確認する必要があります。

例えば、想定通りの材料の量で、想定量の完成物ができているか・想定通りの人数、時間で作業が進んでいるか、などを細かくチェックします。(ここでは詳細割愛しますが、予定よりもたくさんの材料・人数・時間をかけてしまうと、原価に響いてくるので、管理は重要です!)

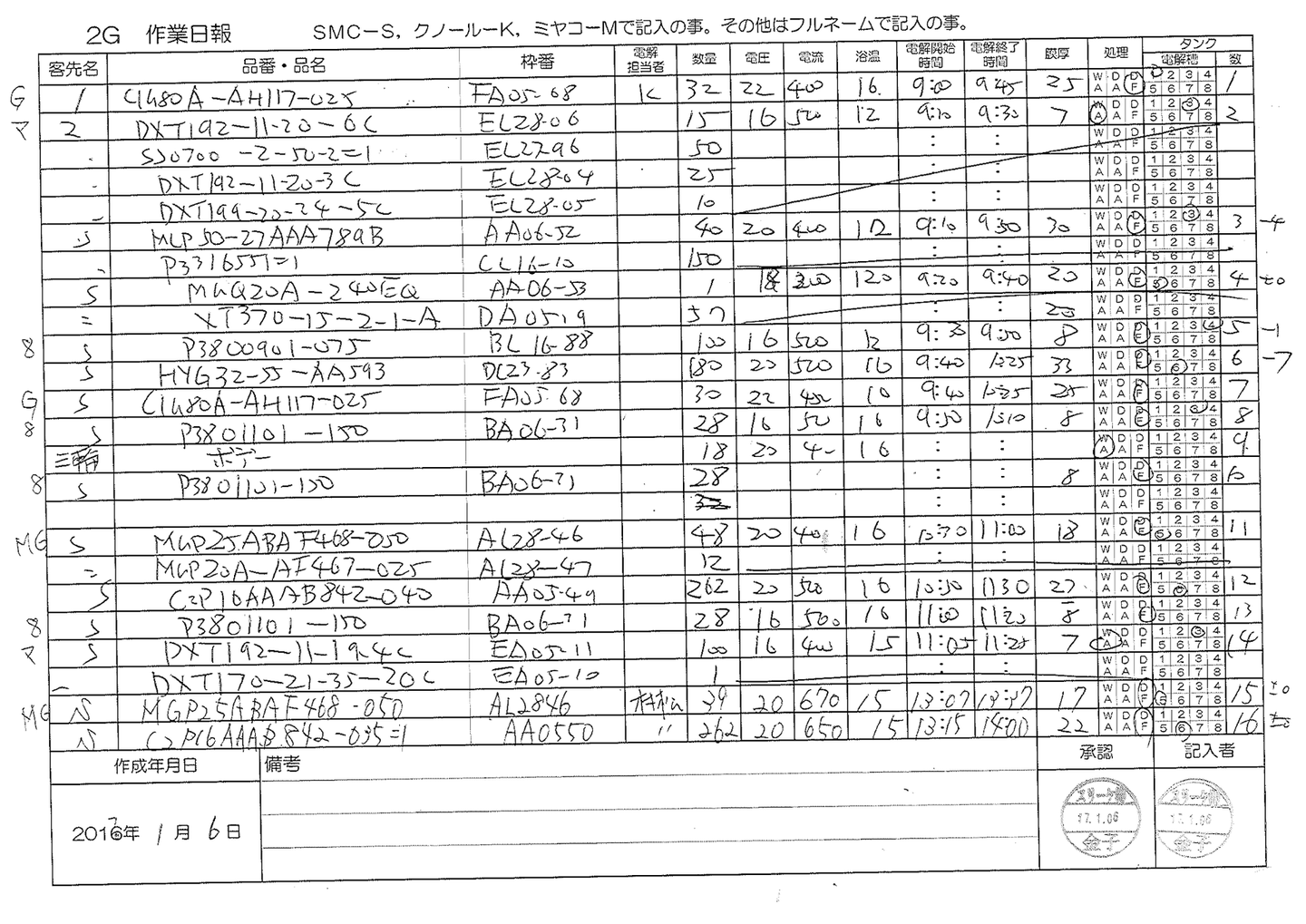

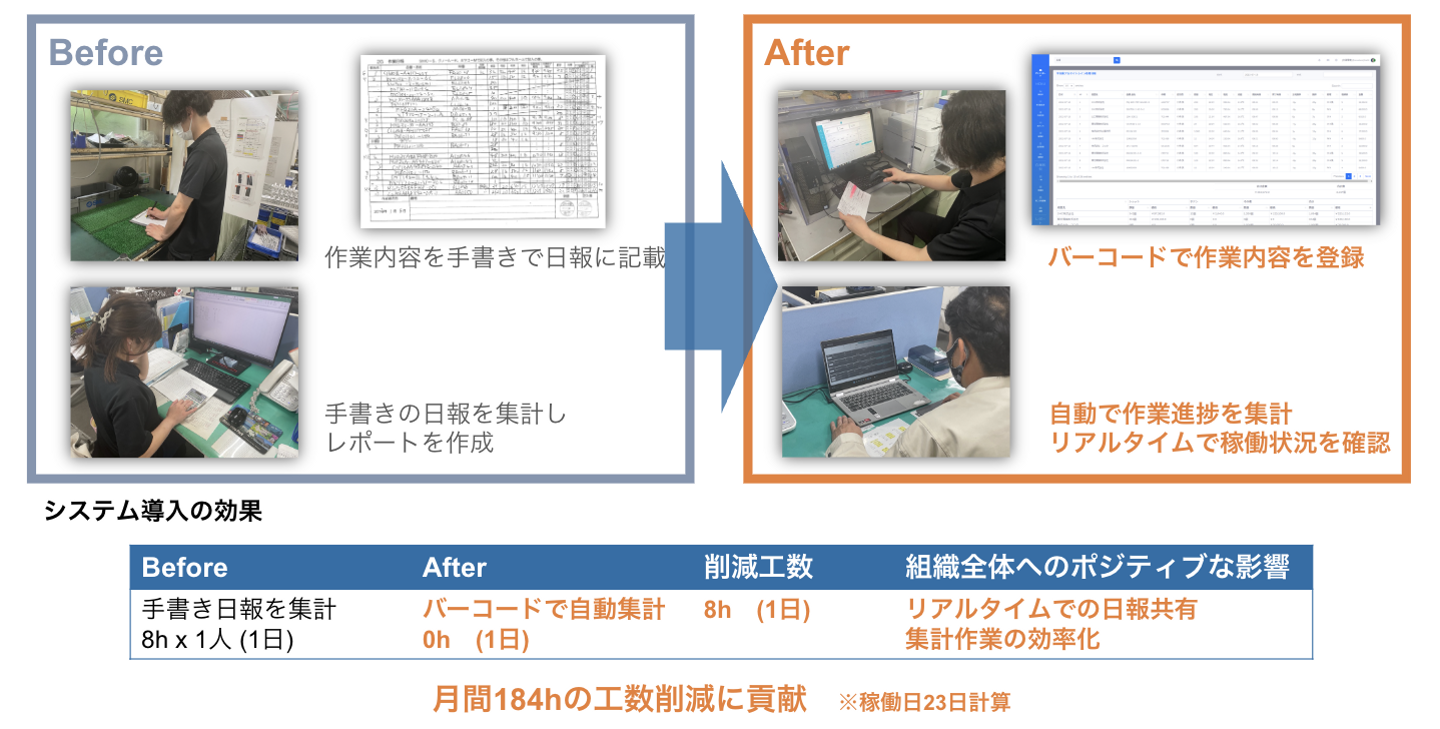

この管理のために、現場メンバーで「日報」をつけるのが通例です。そして、ここでもほとんどが手書きです。ミスや記入漏れの可能性が高くなるのに加え、後々データとして管理するために、手書きの日報からいちいちパソコンで入力し直さなければいけません....

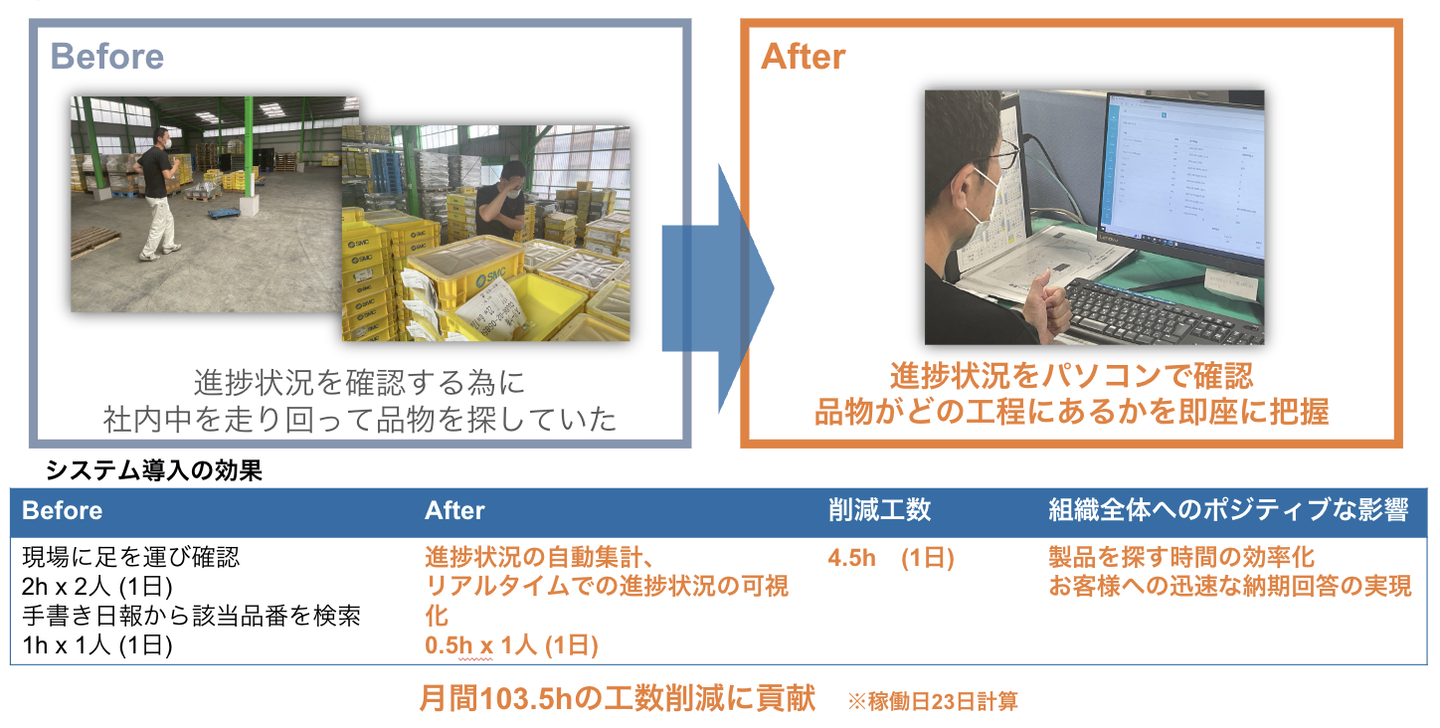

また、リアルタイムで進捗状況を確認するためには、社内中を走り回って品物を確認する必要がありました。これもまた手間のかかる作業です。

さらに、過去に不良品などが発生した実績から、今後不良が発生しないよう「作業指導書」を作成し、現場メンバーで把握をして作業に臨む必要があります。

しかしその情報共有も漏れが発生しやすい状態であることが多く、例えばスリーケでは作業指導書を掲示板に掲示し、各々が確認するスタイルでした。

⑤出荷指示

⑥出荷

これらも、製造指示・製造の過程と同様の改善余地があるケースがほとんどです。

システムでどう解決??大幅な作業効率UPを実現!

課題が山積みな製造現場を知っていただきましたが、これらの課題を、当社のシステムがどのよう解決しているのか、動画でイメージを掴んでいただけると幸いです!(顧客向けの動画ですが。少しでも参考になればと思います)

では、システムの導入でどのくらい作業効率が向上したのか、スリーケの事例をご紹介します!

作業指示書の作成

日報の作成・集計

作業進捗の確認

こういった作業効率の改善で、

約3人分の工数削減ができました🎉

いかがでしたでしょうか?

少しでも、当社の生産管理システムの意義が伝われば嬉しいです😊

動画にもありますが、お客様の生の声を反映しながら開発し、なるべく現場で使いやすいシステムを開発することで非常に喜んでいただける場面が多いので、とてもやりがいがあります。

少しでも興味を持っていただけましたら、ぜひまずはカジュアルにお話ししましょう!

いつでもお待ちしています。

/assets/images/14017824/original/6dad8215-541a-4e32-805e-6315ed9a52ff?1690608870)

/assets/images/14027912/original/3b3443f7-9f1b-4f3e-98c5-005f5c36ec8d?1690775869)

/assets/images/14017824/original/6dad8215-541a-4e32-805e-6315ed9a52ff?1690608870)