こんにちは!マーケティング担当の大久保です。

新型コロナウイルスの影響で、様々な環境が変わり、新しい生活様式を強いられて早数ヵ月。

私たちが取り扱っている3Dプリンターは、そんな時も低コストで柔軟に製造ができることが強みです。

3D Printing Corporation(3DPC)でも、突然やってきた新型コロナに対応する製品を必要な方々にお届けできるよう、フェイスシールドフレーム、ドアノブツール、ハンドツールなどのコロナ対策品を製作しています。

製作は3月ごろから始めているので、少し時間が経ってしまいましたが、今回はそのコロナ対策品開発の裏側をご紹介します!

少し専門用語や技術的な説明も入りますが、3Dプリント好きな方やエンジニアの方には楽しんでいただけるのではないかと思います。

■フェイスシールドフレーム

コロナ禍でよく見かけるようになったフェイスシールド。

医療現場などでも多く必要とされているので、当社でもフェイスシールドフレームを開発しました。

まず、設計する際に意識したのはテンプル部分の適度なフィット感、ホールド感。

それを実現するため、しなやかさのある3DプリンターメーカーのMarkforged社のフィラメント「Onyx」を使用し、さらにテンプルに構造バネ(蛇腹形状)を配置しました。この構造バネは、最初は2ヵ所でしたが、試作後4ヵ所に増やし、テンプルを折りたたんで立体的に交差した状態でプリントできるようにしたことで、一度に多くの品物が造形できるようになりました。また、オーバーハング限界角度45°を活用し、サポートなしでのプリントが可能になるように設計しました。これでプリント後にサポートを手作業で除去する手間もなくなりました。

設計のもう一つのポイントは、簡単に入手可能なものでフェイスシールドとして利用できる点です。フェイスシールドを利用する医療現場では、透明シールドを頻繁に交換する必要があります。しかし、当時は透明シールドは入手困難な状態。そこで、入手しやすいシンプルな透明板を簡単に脱着できるようにしました。A4サイズの透明板を、穴をあけるなどの加工がなくても取り付けられるよう、フレーム側にダブルクリップを留める土台となる部分を作っています。後頭部は輪ゴムで留めて使用します。

ここで、設計者が語る開発の裏話。

当時はなかなか透明板が手に入らず、試作にはホームセンターで売っている書類用のクリアケースをA4サイズに切り抜いて使用しました。しかし、一見同じように見えるクリアケースでも、各ホームセンターごとに透明板の透明度や厚さが異なるのです。どのホームセンターのクリアケースが適切なのかを確かめるために、自転車で3店舗をハシゴし、実際に購入して全て試すことにしました。

しかし、季節は春。風の強い時期です。

ホームセンターでクリアケースを購入して自転車で移動するとき、荷物が強風に煽られ自転車が進まない……!3店舗間の移動中、常に向かい風でした。

「世のため人のためになる仕事をしているのに、なんで!?」という気持ちになりながら、透明板を調達して回ったことが、一番大変だったそうです。

■ドアノブツール

不特定多数の人が触ることでウイルスを蔓延させやすい場所のひとつがドアノブです。

そのドアノブを手で触らなくても開けられるようにする、ドアノブツールも開発しました。

こちらも、入手しやすいもので使えるよう、ネジではなく結束バンドでドアノブに装着します。

ドアノブツールは、試作を重ねて構造を見直し、肉抜き穴を入れる形状にしました。結束バンドを通しやすい位置に配置し、サポートなしでプリントできるようオーバーハング限界角度45°を活用して設計しています。

この改良により、試作1号では24時間かかっていたプリント時間が、試作2号では14時間と大幅に短縮することに成功!材料の量も減らすことができるので、コストも抑えられます。また、ご依頼いただければ社名を入れるなどのカスタムも可能です。

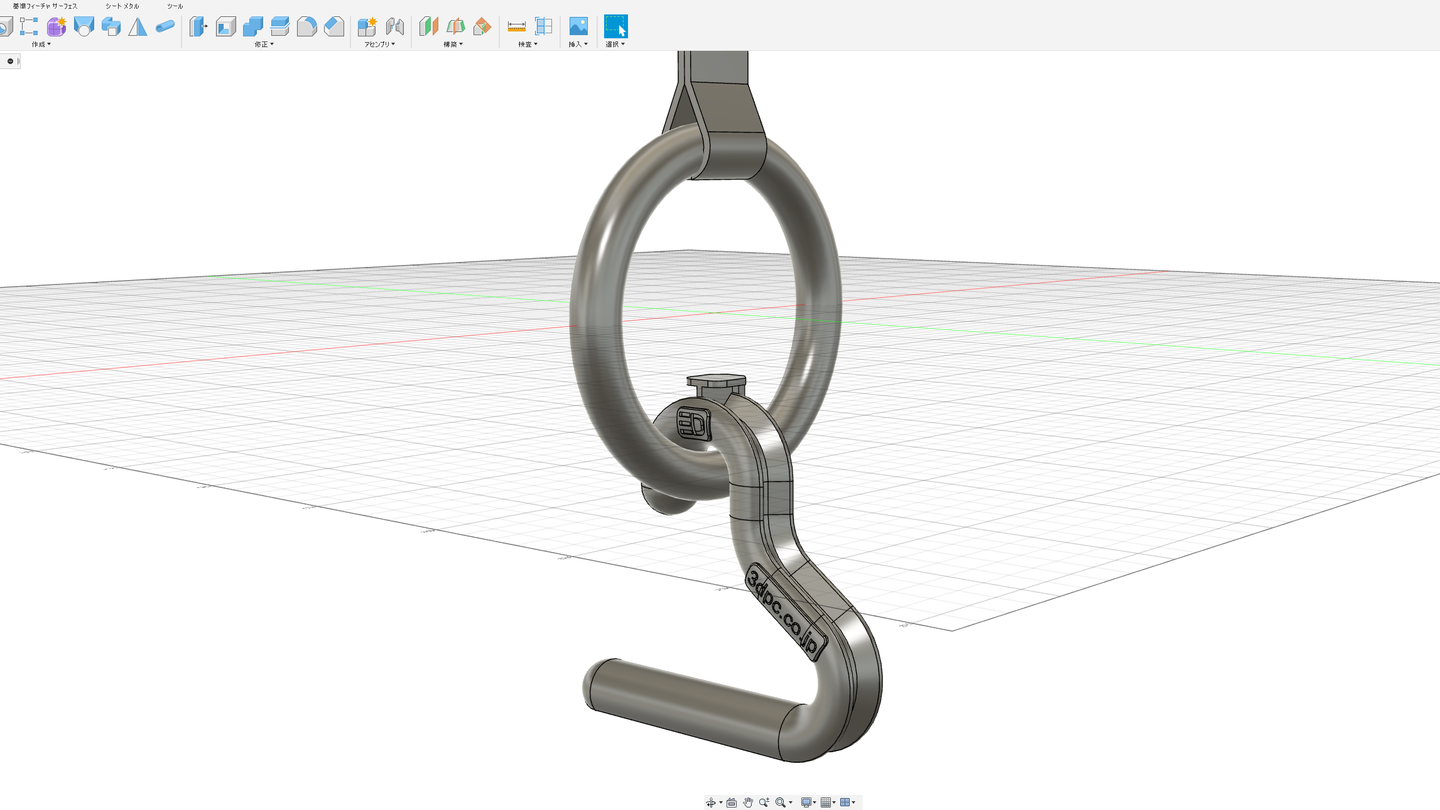

■ハンドツール(吊り革用フック)

ドアノブ以外にも、不特定多数が触る場所があります。電車の吊り革もそうですね。そんな場所に直接手で触りたくないときに使える、ハンドツールも開発しました。

まず、事前に設計者が吊り革のサイズを計測する現地調査に向かいました。

そこで最初の試練が。

実際の電車に乗って、実物の吊り革のサイズをノギスとメジャーで測定……

その間、周囲の乗客や車掌の皆さんから突き刺さる怪訝な視線……

周りの視線が相当痛かったそうですが、「これは世のため人のためになる仕事なんだ!」と自分に言い聞かせての戦いだったそうです。

無事に吊り革のサイズ測定を終え、早速設計へ。

用途として、吊り革だけでなく、不特定多数が触れるエレベーターなどのボタンを押す時にも使えるよう、フック先端に突起をつけることにしました。また、逆さにして使うと買い物のビニール袋が手に食い込まないように持ち手として使うこともできる多機能ハンドツールとして設計することを目指します。

最初の試作1号で使用したフィラメントは「Onyx」のみでした。その試作1号機がプリントされ、実物ができたところにやってきた社長。「これでは強度が不十分なのでは?」と言いながら、おもむろにフックを近くの階段にかけ、自身の全体重をかけて強度実験を始めて……「ほら壊れた」。まだ写真も撮ってないのに!涙

社長による実験で強度不足が判明したため、もう一度設計のやり直しです。

最初は「Onyx」だけを使用して設計していたため、強度を確保するために手で掴む箇所の形状はリング型でしたが、次の試作では「Onyx」と「カーボンファイバー」の2種類のフィラメントを使用しました。この2種類をうまく使い分けると、強度を確保しつつも構造体積を少なくできます。

カーボンファイバーで材質の強度が向上したため、グリップ部分の形状もリング型から開いた<型に変更。これによって材料も削減でき、見た目もスマートに。

もちろん、先端部の突起は受け継いでいるのでエレベーターのボタンを押したり、お買い物袋を持つときにも使えるツールになりました!

いかがでしたか?

3DPCでは、日々こうして設計者自ら汗をかいたり、体を張って開発を行う場面もあります。

これからも社会に良いものをお届けできるよう、頑張っていきます!

/assets/images/12417945/original/3acee262-f4ae-4829-b590-f05a4c1fdef5?1676450396)

/assets/images/12417945/original/3acee262-f4ae-4829-b590-f05a4c1fdef5?1676450396)